(주)이지세라믹연구회 - 단단하고 빛나는 치과용 세라믹 보철물, 이제는 3D 프린터로 만든다

- 작성일

- 2023-05-25

- 작성자

- 관리자

- 연구분야

- 기타

- 지원분야

- 기타(기술멘토링)

- 조회수

- 1870

- 첨부파일

-

3D 프린팅기술로 이루는 의료혁신

단단하고 빛나는

치과용 세라믹 보철물,

이제는 3D프린터로 만든다

오늘날 치과에서 사용하는 치과 보철물은 주로 CAD/CAM을 이용해 절삭 가공하는 방식

으로 제작되고 있다. 또한 치과 보철물에 사용되는 소재 중 가장 많이 상용화되는 재료는

‘레진’이라 불리는 폴리머 소재로, 심미성은 우수하지만 비교적 강도가 낮고 음식물에 의해

색상이 변하는 등의 단점이 있다. 반면 세라믹은 한 번 시술하면 10년 정도 사용할 수 있고

착색이나 변색을 막을 수 있다. 위 연구회는 세라믹 보철물을 3D 프린터로 제작

하는 데 사용하는 재료와 3D프린터를 개발하고 있다. 세라믹 치과 보철물에서 강도는 중요

한 요소인 만큼 위 연구회는 이 문제를 해결해야만 상용화에 한 발 더 다가갈 수 있

었다. 마침 구독하고 있던 중소벤처기업연구원의 기업마당 뉴스레터와 산기협의 1379 문

자서비스를 통해 고경력 과학기술인 활용 지원사업을 접하게 되었고, 포항산업과학연구원

등 반도체·세라믹 공정 분야에서 25년간 근무한 장 전문위원과의 만남이 이뤄졌다.

실험실의 세라믹

보철물 기술을

3D 프린터에 담다

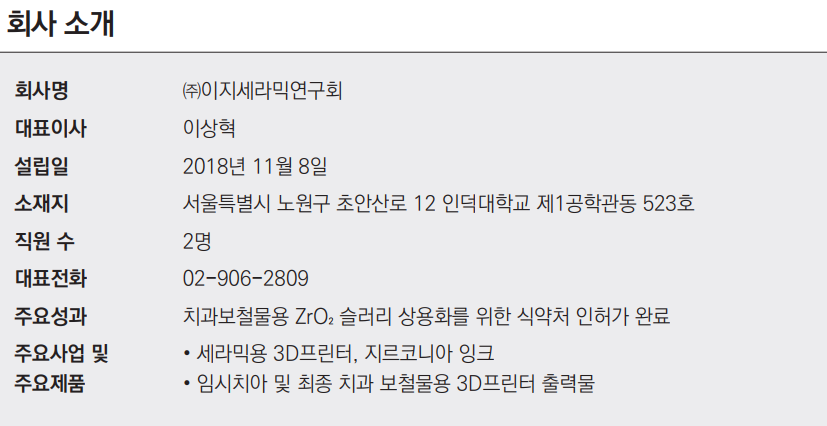

위 연구회는 세라믹 치과 보철물을 제작하는 데 사용하는

세라믹 잉크와 3D프린터를 개발하는 벤처기업이다. 이 대표는

치과재료 기업에서 근무하다가 연세대학교 재료공학과와 경희대학교 치의학

전문대학원에서 석·박사과정을 졸업하고 서울대학교 치의학대학원 치

과생체재료과학교실에서 연구하던 중 2018년 11월에 위

연구회를 창업했다. 치과 보철물용 세라믹 소재의 상용화를 위해 단

계적으로 기술을 축적해온 위 연구회는 2020년 3D프린팅

용 세라믹 잉크로 초기창업패키지사업을 참여한 후 치과 보철물 제

작 도구의 주류인 절삭 가공기를 대체할 3D프린팅 기술을 상용화하

고 있다.

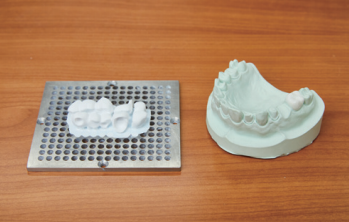

치과 보철이란 손상된 치아를 인공적으로 보완해주는 것을 말하며,

흔히 알려진 바와 같이 임플란트와 크라운 브릿지, 의치(틀니) 등의

종류가 있다. 이러한 치과 보철물은 개개인의 치아구조를 반영한 맞

춤형으로 빈틈없는 정밀함이 필요하다. 위 연구회는 고강도

재료로 위·아래턱의 치아를 안정적으로 잘 맞물리게 해 시술 후에도

불편 없이 사용할 수 있는 치과 보철물용 세라믹 소재와 3D프린터

를 개발하고 있다.

세라믹 소재에

숨은 기포와 크랙을

줄여 강도를 높여라

세라믹파우더는 405nm의 빛을 받아 액체에서 고체로 바뀌는 폴리

머(플라스틱)와 혼합되면 프린팅이 가능하다. 이때 세라믹의 양이

많으면 강도는 세지만 프린팅이 안 되고, 폴리머의 양이 높으면 프린

팅은 잘 되지만 강도가 약해지는 단점이 있다. 고체와 액체의 혼합물

또는 미세한 고체입자가 물속에 현탁된 현탁액을 슬러리(slurry)라

고 하는데, 위 연구회는 개발한 세라믹 잉크(지르코니아 슬

러리)는 세라믹의 함유량이 85% 이상 첨가되어 3D프린터에서 프린

팅한 후 소결할 때 다른 제품보다 수축이 적다는 장점이 있다.

분말체를 적당한 형상으로 가압 성형한 것을 가열하면 서로 단단

히 밀착하여 고결하는 현상을 ‘소결(sintering)’이라 하는데, 3D프

린터로 제작된 치과 보철물은 세라믹과 플라스틱이 혼합되어 있

어 일시적으로는 사용할 수 있지만, 반영구적으로 사용하기에는

1400~1600℃ 사이에서 전기로에서 소결이 이루어진다. 이때 폴리

머의 함량에 따라 20% 이상의 소결 수축이 발생한다. 위 연구회

제품은 세라믹 함유량이 커 소결 수축이 적고 정확한 보철물을

제작할 수 있어서 보철물의 수명과 이차 우식률을 낮출 수 있는 장

점이 있다.

3D프린터를 사용하면 필요한 부위만 적층해 보철물을 제작할 수 있

어서 소재의 소모도 줄이고, 절삭가공기보다 저렴해 보철물의 제작

단가도 낮출 수 있다. 그러나 세라믹의 주원료인 지르코니아(ZrO2)

가 폴리머 액체 속에 완전히 퍼지지 않고 알갱이로 남아 있는 상태

에서 슬러리를 소결하면 강도가 약해지고 균열이 발생하는 문제점

이 있었다. 이 문제는 장 전문위원과의 만남으로 해결의 실마리

를 찾을 수 있었다.

개선을 위한 의견

제시와 실험의 반복

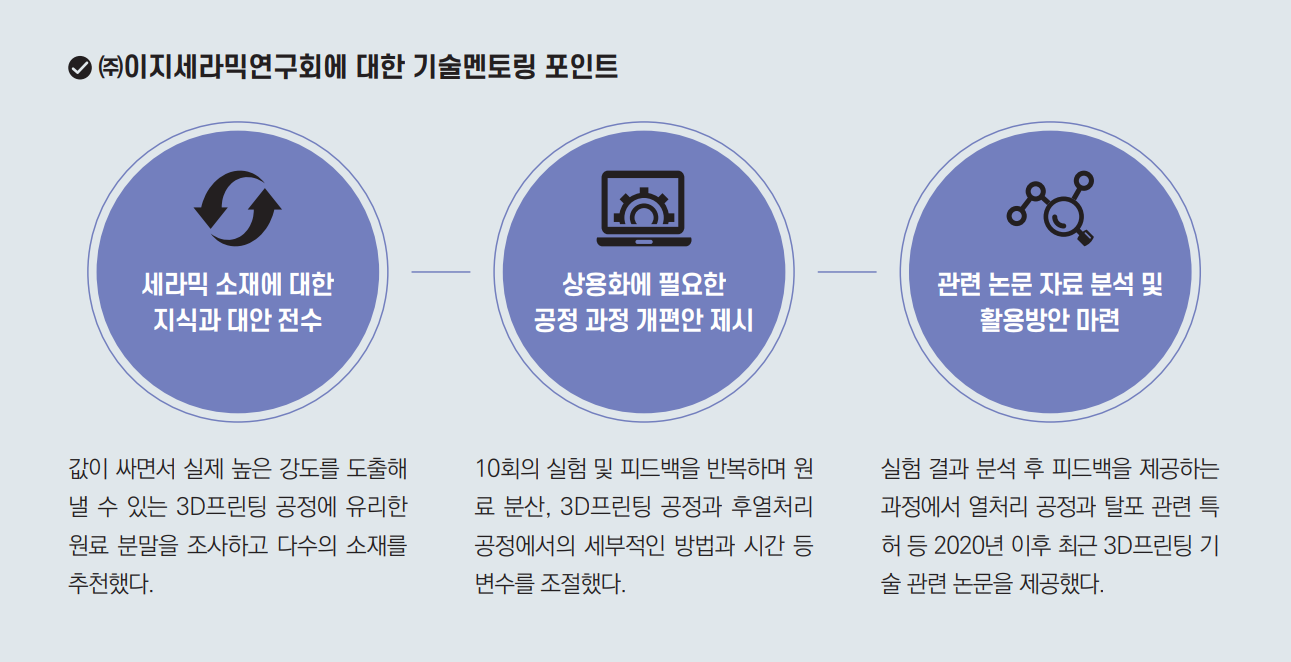

3D프린팅용 지르코니아(ZrO₂) 슬러리를 안정적인 치과 보철물로

사용하려면 3D프린팅을 거친 지르코니아 소결체가 500MPa 이상

의 파괴강도를 갖춰야 했다. 장 전문위원은 위 연구회

가 축적해온 연구개발 자료와 3D프린팅 공정을 직접 관찰하며 검토

한 결과, 분산·프린팅 조건, 탈지 조건 각각에서 강도를 낮추는 요인

이 유입되거나 생성된다고 판단했다. 그리하여 각 단계마다 조건을

달리하여 3D프린팅 실험을 하고, 그 결과 만들어진 성형체의 절단

면을 분석해서 해결되지 않은 문제점을 확인하고 개선 방향을 협의

했다. 이렇게 ‘실험-결과 분석-의견 제시-조건 변경 및 재실험’의 과

정을 10주 동안 반복한 결과 성형체에 기포와 선결함, 균열이 발생

하는 원인을 찾아냈다. 문제를 해결하기 위해 슬러리를 혼합하는 방

법과 시간을 변경하거나 노광시간을 늘렸으며 3D프린팅에 사용하

는 기타 부품을 교체하기도 했다.

조건을 다르게 만들어가며 실험을 반복할수록 크랙과 기포가 점차

줄어들었고, 각 단위공정에 대한 개선을 통해 소결체의 파괴강도 개

선을 상당폭 달성하였다.

제한된 자문기간과 횟수로 인해 더욱 완전한 성과를 도출하기에는

다소 아쉬운 점도 있었지만, 연구회와 장 전문위원

은 제품개선과 상용화를 위해 실험과 결과 분석, 대안 도출의 반복적

인 과정을 거쳐 제품명 케라모스3(keramos3)인 치과 보철물용 지르

코니아 슬러리의 상용화를 위한 식약처 인허가를 2022년 11월 완

료했다.

국내를 넘어

세계에서도 통할

혁신기업을 꿈꾸며

위 연구회는 앞으로 제시된 공정 개선 방안을 활용해 고강

도 지르코니아 소재의 제조법을 확립하고, 3D프린팅의 장점인 복

잡한 형상의 제품을 경제적으로 제조할 수 있는 기술을 개발해나갈

것이다. 또한 치과 보철물 외에 맞춤형 골이식재 출력 해외시장 진

출이다.

위 연구회는 지르코니아 슬러리와 3D프린터를 제품으로 출

시하면 국내 치과 병원에 먼저 선보이고, 고객의 사용 데이터를 축적

하며 개선해 나갈 예정이다. 현재 국내 치과 보철물 제조업체들이 주

로 사용하는 절삭 가공기를 교체할 시기를 기다리는 가운데, 우선은

KOTRA나 중소벤처기업부, 그리고 회사 주주가 제공하는 인적 네트

워크의 도움을 받아 베트남과 카자흐스탄, 중국, 그리고 미국과 중앙

아메리카 등으로의 수출에 주력할 계획이다.

로그인

로그인 내 메일함

내 메일함